Discover the Perfect Product

Utilize our tool to identify the ideal onsemi product for your specific application with maximum efficiency.

Find Now

ソリューション

System Solution Guides

Delve deeper with our user-friendly system solution guides, invaluable resources crafted to elucidate onsemi's diverse product range across various applications.

Explore Guides

デザイン

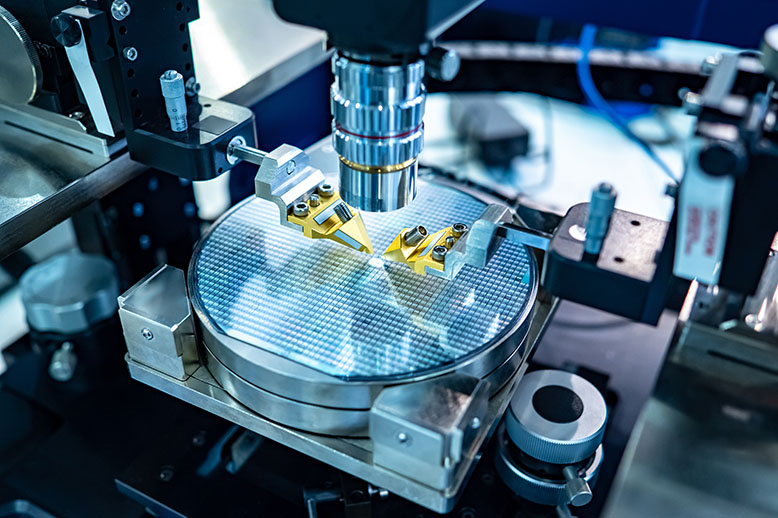

Interactive Block Diagrams

IBD provides a detailed and organized overview of the technology's design, relevant product information and specification.

Explore Diagrams

会社概要

Environmental, Social and Governance

年次サステナビリティレポートGovernance Documents社会的責任多様性、公平性、包括性Giving Now プログラム

Ethics & Compliance

How to Report a Concern or IncidentProtection from RetaliationCode of Business Conduct

年次サステナビリティレポート

オンセミは、よりよい未来を築くための破壊的イノベーションを推進しています。2022年のサステナビリティレポートでは、環境、社会、ガバナンスのイニシアチブに関する取り組みについて詳しく説明しています。

レポートを見る